|

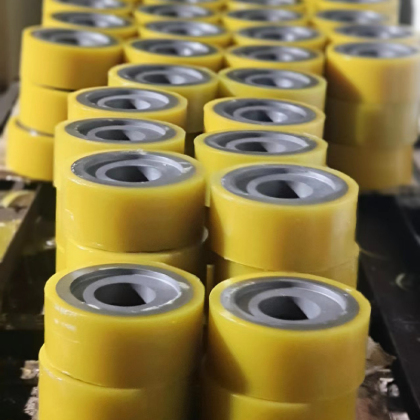

聚氨酯膠輪與摩擦如何更好適配时间:2025-05-23 作者:淄博康杰高分子材料有限公司【原创】 阅读 在工業傳動與輸送領域,聚氨酯膠輪憑借優良的耐磨、耐候及彈性性能,成為關鍵的基礎部件。而其與摩擦的適配程度,直接影響設備運行的穩定性、能耗及使用壽命。從材料配方優化到結構設計創新,需多維度探索聚氨酯膠輪與摩擦的科學適配路徑,以滿足不同工況下的應用需求。 材料配方:摩擦適配的性能基石 聚氨酯膠輪的摩擦特性本質上由材料分子結構決定。通過調整多元醇與異氰酸酯的配比,可精準控制膠輪的硬度(邵氏硬度通常在60A-95A之間)。例如,高硬度膠輪(85A-95A)表面分子鏈剛性強,與金屬導軌摩擦時接觸面積小,適合需要低滾動阻力的輸送場景;而低硬度膠輪(60A-75A)彈性形變能力強,與粗糙接觸面摩擦時能形成更大咬合面積,適用于需要高牽引力的傳動工況。 在填料體系中加入二硫化鉬或石墨等固體潤滑劑,可在膠輪表面形成微觀潤滑膜,降低動態摩擦系數。實驗數據表明,添加3%-5%納米級二硫化鉬的聚氨酯膠輪,在鋼-膠摩擦副中動態摩擦系數可降低20%-30%,同時磨損量減少40%以上。而針對高濕環境,采用氟硅改性聚氨酯材料,能通過氟化物分子的低表面能特性,抑制水分子在摩擦界面的吸附,維持穩定的摩擦系數。

結構設計:摩擦優化的空間維度 膠輪表面紋理是調控摩擦特性的關鍵結構要素。軸向直紋設計(紋路深度0.3-0.8mm)可引導摩擦熱及時散發,適用于高速運轉場景,如印刷機輸紙輥;人字形溝槽(夾角60°-90°)能在摩擦界面形成泵吸效應,將潤滑劑均勻分布至接觸區,適合重載傳動工況。對于需要防靜電的電子設備輸送,采用網格狀導電紋路(添加碳納米管導電層),可通過摩擦界面的電荷疏導,將表面電阻控制在10⁶-10⁹Ω范圍內。 輪轂與膠層的結合結構也影響摩擦適配性。采用臺階式嵌套結構(輪轂表面加工0.5mm深環形槽),可使膠層在摩擦應力作用下產生梯度形變,避免界面剝離。在直徑大于200mm的膠輪中,設置金屬骨架支撐(鋁合金或鑄鐵),能抑制高速旋轉時的離心形變,維持摩擦面的平整度。某物流輸送線應用案例顯示,優化結構后的聚氨酯膠輪,摩擦溫升降低15-20℃,使用壽命延長至普通膠輪的2.3倍。 工況適配:摩擦管理的動態調控 不同應用場景的摩擦需求差異明顯,需建立工況-摩擦特性的匹配機制。在食品包裝機械中,膠輪與不銹鋼輸送帶的摩擦需滿足FDA衛生標準,可選用食品級聚氨酯(添加抗菌劑),并將表面粗糙度控制在Ra0.8-1.6μm,既保證摩擦系數穩定(0.45-0.55),又便于清潔。而礦山機械用膠輪面對高粉塵、強沖擊工況,需采用表面硬化處理(如等離子體涂層),使摩擦面形成10-20μm厚的耐磨層,同時通過內部緩沖結構(海綿狀聚氨酯夾層)吸收沖擊振動,維持摩擦穩定性。 智能監測系統的引入實現了摩擦狀態的動態優化。在膠輪軸端安裝扭矩傳感器與溫度傳感器,實時采集摩擦扭矩(誤差≤±1.5%)和界面溫度(精度±2℃),通過PLC控制系統自動調整驅動電機功率。當摩擦扭矩波動超過設定閾值(如±10%)時,系統觸發警報并啟動潤滑補償機制,確保摩擦系數始終維持在較佳區間(0.3-0.7)。 從材料基因到智能調控,聚氨酯膠輪與摩擦的適配是多學科交叉的系統工程。 上一篇聚氨酯膠輪的組成結構下一篇聚氨酯膠輥的直徑范圍 |