|

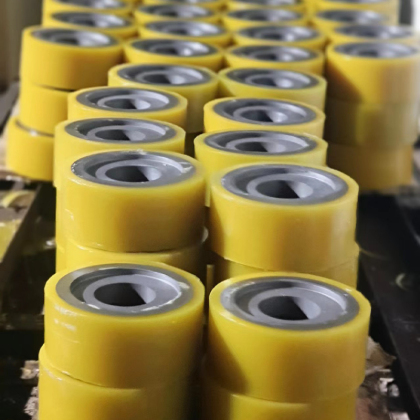

聚氨酯膠輪如何增加強度时间:2025-07-21 作者:淄博康杰高分子材料有限公司【原创】 阅读 聚氨酯膠輪憑借耐磨、彈性好、耐老化等優勢,在工業輸送、印刷機械、物流設備等領域應用廣闊。而強度是其核心性能指標,直接影響使用壽命和使用安全。想要提升聚氨酯膠輪的強度,需從原材料選擇、生產工藝優化、結構設計改進等多方面綜合施策。 原材料的科學配比是提升聚氨酯膠輪強度的基礎。聚氨酯由異氰酸酯、聚醚多元醇等主要原料反應而成,原料的類型和比例對膠輪強度影響顯著。選擇高官能度的聚醚多元醇,其分子結構中的活性基團更多,能與異氰酸酯形成更密集的交聯網絡,讓膠輪結構更穩固。同時,合理控制異氰酸酯的用量,當異氰酸酯指數在1.05-1.15范圍內時,可在保證膠輪彈性的同時,提升拉伸強度和撕裂強度。此外,添加適量增強填料也能增強強度,比如納米碳酸鈣、炭黑等,這些填料能均勻分散在聚氨酯基體中,起到“骨架”作用,減少受力時的形變,不過填料添加量需控制在5%-15%,過量會導致膠輪脆性增加。

生產工藝的優化對聚氨酯膠輪強度提升至關重要。預聚體合成階段,需嚴格控制反應溫度和時間。將反應溫度穩定在80-90℃,并保持2-3小時的反應時長,能讓異氰酸酯與聚醚多元醇充分反應,減少未反應單體殘留,避免膠輪內部出現薄弱點。在澆注成型環節,采用真空脫泡工藝可去除原料中的氣泡,若膠輪內部存在氣泡,受力時氣泡處易產生應力集中,導致開裂。硫化階段則要遵循“逐步升溫”原則,先在60℃下保溫1小時,再升溫至100℃保溫2小時,緩慢的硫化過程能讓分子交聯更均勻,提升膠輪整體強度。 結構設計的改進能進一步增強聚氨酯膠輪的承載能力。對于承重較大的膠輪,可采用“聚氨酯外層+金屬芯體”的復合結構,金屬芯體選擇高強度鋼材,能承擔大部分載荷,聚氨酯外層則通過黏合劑與金屬芯體緊密結合,既保留聚氨酯的彈性,又借助金屬芯體提升整體強度。同時,優化膠輪的截面形狀,將傳統的圓柱形截面改為中部略厚、邊緣漸薄的弧形截面,能讓受力更均勻地分散到整個膠輪,減少局部磨損和斷裂風險。另外,在膠輪與軸套的連接部位增加加強筋,可增強該薄弱環節的強度,避免使用中出現松動或斷裂。 此外,后期處理也能在一定程度上提升聚氨酯膠輪強度。對成型后的膠輪進行二次硫化處理,在120℃下保溫4小時,能進一步促進分子交聯,穩定膠輪結構。使用專用的表面處理劑對膠輪表面進行涂覆,可形成一層致密的保護膜,提升表面硬度和抗沖擊性。 提升聚氨酯膠輪強度是一項系統工程,需結合使用場景需求,從原材料、工藝、結構等多方面協同優化。通過科學的方法增強強度后,聚氨酯膠輪能在更復雜的工況下穩定運行,延長使用壽命,為工業生產提供更可靠的保障。 上一篇聚氨酯膠輥技術發展下一篇高溫對聚氨酯膠套的影響 |